Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2025-12-03 Herkunft:Powered

Sigma-Mischer sind in Branchen wie der Lebensmittel-, Pharma- und Chemieindustrie von entscheidender Bedeutung. Sie mischen hochviskose Materialien effizient, aber die Wahl der richtigen Größe und Kapazität kann eine Herausforderung sein. In diesem Artikel untersuchen wir die Schlüsselfaktoren, die sich auf die Auswahl Ihres Sigma-Mischers auswirken. Sie erfahren, wie Sie die Mischergröße an Ihre Chargengröße, Materialeigenschaften und Produktionsanforderungen anpassen. Am Ende sind Sie in der Lage, eine fundierte Entscheidung zu treffen und Ihren Produktionsprozess zu optimieren.

Überlegungen zur Chargengröße : Passen Sie die Mischergröße an Ihr typisches Chargenvolumen an und stellen Sie sicher, dass er für eine optimale Leistung mit 60–70 % der Kapazität arbeitet.

Materialeigenschaften : Wählen Sie einen Mischer, der die spezifische Viskosität, Abrasivität und chemische Zusammensetzung Ihrer Materialien bewältigen kann.

Kosten vs. Effizienz : Vergleichen Sie die Anschaffungskosten des Sigma-Mischers mit langfristigen Einsparungen durch Energieeffizienz, geringeren Wartungsaufwand und verbesserte Mischqualität.

Anpassung und Funktionen : Entdecken Sie zusätzliche Funktionen wie Temperaturkontrollsysteme, Automatisierung und anpassbare Austragsmechanismen, um Ihren Mischprozess zu verbessern.

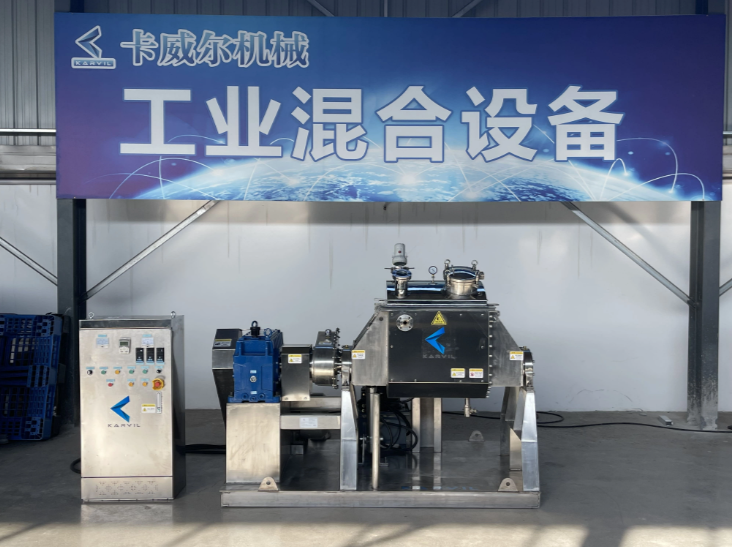

Support und Kundendienst : Wählen Sie einen zuverlässigen Hersteller wie Karvil Machinery, der starken Kundensupport, Schulungen und leicht verfügbare Ersatzteile bietet.

Ein Sigma-Mischer ist eine spezielle Mischmaschine, die zwei gegenläufig rotierende Z-förmige Klingen verwendet. Diese Klingen arbeiten zusammen, um hochviskose Materialien wie Gummi, Klebstoffe und Pasten zu kneten, zu scheren und zu falten, um eine homogene Mischung zu erzeugen. Der Mischer arbeitet in einer zylindrischen Kammer, die häufig zu Heiz- oder Kühlzwecken ummantelt ist. Durch diesen Aufbau sind Sigma-Mischer ideal für die Verarbeitung dicker Materialien, die hohe Scherkräfte erfordern, um eine gleichmäßige Mischung zu erreichen.

Die Hauptfunktion des Sigma-Mischers besteht darin, Materialien zu verarbeiten, die mit herkömmlichen Maschinen schwer zu mischen sind. Die gegenläufige Bewegung der Messer sorgt dafür, dass die Materialien gründlich vermischt werden, ohne dass ungemischte Taschen entstehen. Während sich die Klingen drehen, dehnen, falten und komprimieren sie die Materialien wiederholt und sorgen so für eine gleichmäßige Verteilung der Zutaten. Aufgrund seines robusten Designs eignet sich der Sigma-Mischer hervorragend für anspruchsvolle Industrieanwendungen, bei denen Mischeffizienz und Produktkonsistenz von entscheidender Bedeutung sind.

Sigma-Mischer gibt es in verschiedenen Konfigurationen, am häufigsten sind Z-Mischer und Doppelhelix-Mischer. Z-Mischer werden häufig in Branchen eingesetzt, die ein Mischen mit hoher Scherung erfordern, beispielsweise bei der Herstellung von Klebstoffen, Gummimischungen und Lebensmittelteigen. Doppelhelixmischer hingegen verwenden zwei spiralförmige Flügel, die sich in entgegengesetzte Richtungen drehen. Diese Konfiguration wird typischerweise in Branchen verwendet, in denen ein sanfteres Mischen erforderlich ist, beispielsweise in der Pharma- und Lebensmittelproduktion.

Zusätzlich zu diesen Standardmodellen sind einige Sigma-Mischer mit Vakuumsystemen ausgestattet, um Luft aus der Mischung zu entfernen. Diese Funktion ist bei luftempfindlichen Materialien von Vorteil, da sie das Eindringen von Lufteinschlüssen verhindert und eine gleichmäßige Mischung gewährleistet. Andere fortschrittliche Modelle sind mit Temperaturkontrollmänteln ausgestattet, die die Materialien beim Mischen erwärmen oder kühlen können. Diese Optionen bieten zusätzliche Flexibilität und können für bestimmte Anwendungen von entscheidender Bedeutung sein, beispielsweise für die Herstellung empfindlicher chemischer Formulierungen oder Lebensmittelprodukte, die ein präzises Temperaturmanagement erfordern.

Die Chargengröße ist einer der wichtigsten Faktoren bei der Auswahl einer Sigma-Mischergröße. Für ein effizientes Mischen sollte der Mischer in der Lage sein, Ihre typische Chargengröße ohne Über- oder Unterlast zu bewältigen. Normalerweise sollte der Mischer zwischen 60 und 70 % seiner Gesamtkapazität fassen, um ausreichend Mischraum zu schaffen. Dadurch wird sichergestellt, dass sich die Materialien frei in der Kammer bewegen und die Klingen effektiv arbeiten können.

Für kleinere Betriebe kann ein Sigma-Mischer mit einem Fassungsvermögen von 1 l bis 10 l ausreichend sein. Größere Betriebe, beispielsweise in der Chemie- oder Gummiindustrie, erfordern jedoch möglicherweise Mischer mit einem Fassungsvermögen von 500 l bis zu mehreren tausend Litern. Es ist auch wichtig, die zukünftige Skalierbarkeit zu berücksichtigen. Wenn Ihr Produktionsvolumen voraussichtlich steigen wird, kann die Wahl eines etwas größeren Modells dazu beitragen, zukünftiges Wachstum zu bewältigen, ohne dass ein sofortiges Upgrade erforderlich ist.

Die Eigenschaften der zu mischenden Materialien haben großen Einfluss auf die Größe und das Design des von Ihnen gewählten Sigma-Mischers. Für hochviskose Materialien wie Klebstoffe und Gummi ist ein größerer Mischer mit stärkerem Motor und verstärkten Flügeln erforderlich. Diese Materialien erfordern ein höheres Drehmoment, um richtig gemischt zu werden, und der Mischer sollte in der Lage sein, die erforderlichen Scherkräfte zu erzeugen.

Auch die chemische Zusammensetzung und die Abrasivität der Materialien spielen bei der Auswahl des richtigen Mischers eine Rolle. Beispielsweise erfordern stark korrosive Materialien wie Säuren oder Chemikalien Mischer aus korrosionsbeständigen Materialien wie Edelstahl. Karvil Machinery bietet Sigma-Mischer aus Edelstahl SS304 und SS316 an, die sich ideal für den Umgang mit korrosiven Materialien in Branchen wie der Pharma- und Lebensmittelverarbeitung eignen.

Bevor Sie sich für einen Sigma-Mischer entscheiden, ist es wichtig, den verfügbaren Platz in Ihrer Einrichtung für die Installation zu beurteilen. Sigma-Mischer gibt es in verschiedenen Größen, von kleinen Einheiten im Labormaßstab bis hin zu großen Industriemaschinen. Es ist wichtig sicherzustellen, dass der ausgewählte Mischer in Ihre Produktionslinie passt und gleichzeitig Platz für alle notwendigen Zusatzgeräte wie Zuführsysteme und Förderbänder lässt.

Die Stellfläche des Sigma-Mischers variiert je nach Kapazität und Konfiguration. Für Labore und kleinere Betriebe stehen kompakte Modelle mit geringerem Platzbedarf zur Verfügung. Größere Industriemischer, insbesondere solche mit einem Fassungsvermögen von mehr als 500 l, benötigen mehr Platz für die ordnungsgemäße Installation und den ordnungsgemäßen Betrieb. Die Berücksichtigung des verfügbaren Platzes hilft Ihnen, kostspielige Änderungen an Ihrer Anlagenaufteilung zu vermeiden.

Es ist wichtig, die Kapazität Ihres Mischers an die typische Chargengröße anzupassen, die für Ihren Produktionsprozess erforderlich ist. Für eine optimale Mischung sollte ein Sigma-Mischer mit 60–70 % seiner Gesamtkapazität betrieben werden. Wenn Ihre typische Chargengröße beispielsweise 300 l beträgt, wäre ein 500 l-Sigma-Mischer ideal, da er genügend Raum für die freie Bewegung der Materialien während des Mischvorgangs bietet.

Die Verwendung eines Mischers, der für Ihre Chargengröße zu klein ist, führt zu Ineffizienzen, da sich das Material möglicherweise nicht gleichmäßig vermischt. Umgekehrt kann ein Mixer, der für Ihre Anforderungen zu groß ist, zu Energieverschwendung und erhöhten Betriebskosten führen. Die Wahl der richtigen Mischergröße stellt sicher, dass Ihr Mischprozess effizient, konsistent und kostengünstig bleibt.

Bei der Auswahl eines Sigma-Mischers ist es wichtig, sowohl aktuelle als auch zukünftige Produktionsanforderungen zu berücksichtigen. Kleinere Mischer mit einem Fassungsvermögen von 1 l bis 10 l eignen sich ideal für Labor- oder Kleinbetriebe, bei denen Präzision wichtiger ist als Volumen. Für größere Industriebetriebe sind jedoch typischerweise Mischer mit einem Fassungsvermögen zwischen 100 l und 5000 l erforderlich.

Wenn Ihr Unternehmen expandiert, kann es sich lohnen, sich für einen Mischer der Mittelklasse (z. B. 100 l bis 500 l) zu entscheiden, der den aktuellen Bedarf deckt und gleichzeitig Raum für zukünftiges Wachstum lässt. Für hochvolumige, kontinuierliche Produktionsumgebungen sind größere Mischer mit einem Fassungsvermögen von mehr als 1000 l besser geeignet. Karvil Machinery bietet Modelle bis zu 5000 l und bietet damit eine Vielzahl von Optionen für unterschiedliche Produktionsmaßstäbe.

Ein weiterer wichtiger Gesichtspunkt bei der Auswahl eines Sigma-Mischers ist, ob Ihr Produktionsprozess diskontinuierlich oder kontinuierlich ist. Chargenmischer eignen sich für Prozesse, bei denen Materialien in diskreten Mengen gemischt werden, beispielsweise in der Lebensmittel- oder Pharmaproduktion. Diese Mischer sind ideal für Betriebe, die keine ununterbrochene Produktion erfordern.

Andererseits sind Durchlaufmischer für Produktionsumgebungen mit hohem Volumen konzipiert, in denen Materialien kontinuierlich gemischt werden. Diese Mischer werden häufig in Branchen wie der Gummi-, Chemie- und Klebstoffindustrie eingesetzt, in denen große Materialmengen ohne Unterbrechung verarbeitet werden müssen. Die kontinuierlich arbeitenden Sigma-Mischer von Karvil sind für die Produktion großer Mengen konzipiert und sorgen gleichzeitig für ein gleichmäßiges und effizientes Mischen.

Beim Mischen hochviskoser Materialien wie Klebstoffe, Gummimischungen oder Pasten ist ein Sigma-Mischer mit größerer Kapazität und stärkerem Motor erforderlich. Diese Materialien erfordern ein höheres Drehmoment, um eine ordnungsgemäße Vermischung zu gewährleisten, und der Mischer muss mit starken Messern ausgestattet sein, die in der Lage sind, die erforderlichen Scherkräfte zu erzeugen.

Die erforderliche Motorleistung für hochviskose Materialien liegt je nach Mischergröße typischerweise zwischen 15 und 30 kW pro 100 l. Karvil Machinery bietet Sigma-Mischer mit unterschiedlichen Motorkapazitäten für verschiedene Materialtypen und stellt sicher, dass selbst die anspruchsvollsten Anwendungen effizient gehandhabt werden.

Für Materialien mit niedrigerer Viskosität wie Pulver oder Flüssigkeiten kann ein kleinerer Sigma-Mischer mit einem weniger leistungsstarken Motor ausreichend sein. Während niedrigviskose Materialien nicht das gleiche Maß an Scherkraft erfordern, ist es dennoch wichtig, eine konsistente Mischwirkung aufrechtzuerhalten, um eine Gleichmäßigkeit zu gewährleisten.

Durch die Anpassung der Motorgeschwindigkeit und -leistung kann der Mischer unterschiedliche Materialviskositäten effizient verarbeiten und so eine hochwertige Mischung ohne übermäßigen Energieverbrauch gewährleisten. Sigma-Mischer, die mit Frequenzumrichtern (VFD) ausgestattet sind, können den Energieverbrauch optimieren, indem sie die Geschwindigkeit je nach Bedarf an die Viskosität des Materials anpassen.

Während die Anschaffungskosten eines Sigma-Mischers je nach Größe und Ausstattung erheblich variieren können, ist es wichtig, den langfristigen Investitionswert zu berücksichtigen. Größere Mischer mit erweiterten Funktionen wie SPS-Steuerung und Heiz-/Kühlmänteln sind mit höheren Vorabkosten verbunden. Diese Funktionen führen jedoch häufig zu langfristigen Einsparungen durch höhere Effizienz, geringeren Wartungsaufwand und verbesserte Produktqualität.

Für Unternehmen mit einem knapperen Budget können kleinere Mixer oder Basismodelle kurzfristig günstiger sein. Die Entscheidung für ein High-End-Modell mit Energiesparfunktionen und automatisierten Steuerungen kann jedoch langfristig einen besseren Wert bieten, indem Betriebskosten und Ausfallzeiten reduziert werden.

Das zum Bau des Sigma-Mischers verwendete Material hat erheblichen Einfluss auf seine Gesamtkosten. Edelstahlmodelle, beispielsweise aus SS304 oder SS316, bieten eine hervorragende Korrosionsbeständigkeit und Haltbarkeit. Diese Modelle eignen sich ideal für Branchen wie die Pharma- und Lebensmittelverarbeitung, in denen Hygiene und Materialschutz von entscheidender Bedeutung sind.

Mischer aus Kohlenstoffstahl sind günstiger, bieten aber möglicherweise nicht den gleichen Schutz vor korrosiven Materialien. Wenn in Ihrer Produktion stark abrasive oder korrosive Stoffe zum Einsatz kommen, kann die Investition in ein Edelstahlmodell auf lange Sicht wirtschaftlicher sein.

Die Wahl eines Sigma-Mischers mit einem Design, das Ausfallzeiten und Wartung minimiert, ist für die Kosteneffizienz von entscheidender Bedeutung. Durch die Entscheidung für Modelle mit modularen Komponenten und leicht austauschbaren Teilen können die langfristigen Wartungskosten erheblich gesenkt werden. Darüber hinaus können Mischer mit energieeffizienten Motoren und Automatisierungssteuerungen den Stromverbrauch und die Betriebskosten senken.

Karvil Machinery bietet Sigma-Mischer mit Energiesparfunktionen wie Frequenzumrichtern (VFD), die die Motorgeschwindigkeit und den Stromverbrauch optimieren und so die Gesamtenergiekosten senken.

Sigma-Mischer können mit einer Reihe zusätzlicher Funktionen ausgestattet werden, um den Mischprozess zu optimieren. Temperiersysteme wie Heiz- und Kühlmäntel sind für die Verarbeitung wärmeempfindlicher Materialien unerlässlich. Diese Mäntel tragen dazu bei, während des gesamten Mischvorgangs eine konstante Temperatur aufrechtzuerhalten, wodurch Gleichmäßigkeit gewährleistet wird und eine Verschlechterung des Produkts verhindert wird.

Die Sigma-Mischer von Karvil können mit diesen Temperaturkontrollsystemen an eine Vielzahl von Produktionsanforderungen angepasst werden. Ganz gleich, ob Sie präzises Erhitzen für chemische Reaktionen oder Kühlen für empfindliche Lebensmittel benötigen – individuelle Funktionen können Ihnen dabei helfen, die gewünschten Ergebnisse zu erzielen.

Die Integration von Automatisierungsfunktionen wie SPS-Systemen und Frequenzumrichtern (VFD) ermöglicht eine präzise Steuerung des Mischprozesses. Diese Funktionen verbessern die Effizienz durch die Automatisierung von Geschwindigkeitsanpassungen, Mischzeiten und Temperatureinstellungen. Durch die Automatisierung wird auch die Notwendigkeit manueller Eingriffe reduziert, was zu sichereren und konsistenteren Abläufen führt.

Die Sigma-Mischer von Karvil sind mit fortschrittlichen Automatisierungsoptionen ausgestattet, die auf Ihre spezifischen Produktionsanforderungen zugeschnitten werden können und Ihnen dabei helfen, eine höhere Präzision und geringere Arbeitskosten zu erreichen.

Berücksichtigen Sie bei der Auswahl eines Sigma-Mischers den Austragsmechanismus, der für Ihre Materialien am besten geeignet ist. Häufig werden hydraulische Kipp- oder Schneckenaustragsmechanismen gewählt, die jeweils für unterschiedliche Materialkonsistenzen geeignet sind. Beispielsweise kann für dicke Pasten ein Schneckenaustragssystem erforderlich sein, um das Entladen zu erleichtern, während für flüssige Materialien möglicherweise ein Kippmechanismus von Vorteil ist.

Karvil bietet anpassbare Austragsoptionen, einschließlich Schneckenaustragssystemen und hydraulischen Kippkonstruktionen, um eine nahtlose Integration in Ihren Produktionsablauf zu gewährleisten.

Beim Kauf eines Sigma-Mischers ist die Wahl eines zuverlässigen Herstellers von entscheidender Bedeutung. Eine seriöse Marke wie Karvil Machinery bietet starken Kundensupport, Ersatzteilverfügbarkeit und Schulungsdienste, um sicherzustellen, dass Ihr Mischer Höchstleistung erbringt. Mit jahrelanger Erfahrung in der Branche bietet Karvil maßgeschneiderte Lösungen und kompetente Beratung, um Sie bei der Auswahl des richtigen Mischers für Ihre Bedürfnisse zu unterstützen.

Garantien und Serviceverträge geben Ihnen Sicherheit und sorgen dafür, dass Ihre Investition geschützt ist. Eine gute Garantie umfasst Reparaturen, den Austausch von Teilen und Unterstützung bei der Fehlerbehebung und minimiert so Ausfallzeiten und Wartungskosten. Die Sigma-Mischer von Karvil werden mit umfassenden Garantien und Kundendienst geliefert, um sicherzustellen, dass Ihre Produktionslinie über Jahre hinweg reibungslos läuft.

Die Wahl der richtigen Sigma-Mischergröße und -Kapazität ist für die Optimierung Ihres Produktionsprozesses von entscheidender Bedeutung. Durch die Bewertung von Faktoren wie Chargengröße, Materialeigenschaften und Produktionsanforderungen können Sie den perfekten Mischer für Ihr Unternehmen auswählen. Die Investition in hochwertige, anpassbare Sigma-Mischer mit Funktionen wie Automatisierung und Temperaturregelung sorgt für eine verbesserte Produktkonsistenz und -qualität.

KARVIL bietet eine Reihe von Sigma-Mischern an, die für verschiedene Produktionsmaßstäbe geeignet sind. Ihre anpassbaren Designs und erweiterten Funktionen bieten einen langfristigen Mehrwert und helfen Unternehmen, effizient und anpassungsfähig zu bleiben. Mit der fachkundigen Beratung von KARVIL können Sie sicher die beste Lösung für Ihre Anforderungen auswählen.

A: Ein Sigma-Mischer ist eine Maschine zum Mischen hochviskoser Materialien. Es verfügt über zwei gegenläufig rotierende Z-förmige Klingen, die die Materialien scheren und kneten, um eine gleichmäßige Vermischung zu erreichen.

A: Um den richtigen Sigma-Mischer auszuwählen, bewerten Sie Ihre Chargengröße, Materialviskosität und Produktionsmenge. Passen Sie die Kapazität des Mixers so an, dass er 60–70 % der gesamten Charge verarbeiten kann, um eine optimale Leistung zu erzielen.

A: Größere Sigma-Mischer ermöglichen größere Chargen, effizienteres Mischen und Skalierbarkeit für wachsende Produktionsanforderungen, wodurch eine gleichbleibende Produktqualität gewährleistet wird.

A: Materialien mit hoher Viskosität erfordern einen leistungsstärkeren Sigma-Mischer mit stärkeren Klingen, während Materialien mit niedrigerer Viskosität mit kleineren, weniger leistungsstarken Modellen effektiv gemischt werden können.

A: Ja, Sigma-Mischer können mit Funktionen wie Temperaturregelung, automatisierten Systemen und verschiedenen Klingendesigns individuell angepasst werden, um spezifische Produktionsanforderungen zu erfüllen.

Karvil verfügt über ein professionelles technisches Team, das sich der Forschung, Design und Herstellung von Sigma -Mixern und Ribbon -Blendern widmet . Unsere Ausrüstung wurde bereits in über 50 Länder und verschiedene Branchen weltweit verkauft.