Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2025-11-28 Herkunft:Powered

Versagt Ihr Mischprozess unter extremem Druck und klebrigen Ladungen? Hochviskose Materialien belasten Systeme und zerstören schnell die Konsistenz. Ein spezieller Sigma-Mischer sorgt für einen stabilen Durchfluss und eine intakte Produktqualität. In diesem Leitfaden erfahren Sie, wie der richtige Sigma-Mischer die Herausforderungen des dichten Mischens löst. Wir klären Leistungsanforderungen, Designentscheidungen und Kostenauswirkungen. Sie werden sehen, was den zuverlässigen Erfolg in der Hochviskosproduktion ausmacht. In diesem Artikel erfahren Sie, wie Sie den besten Sigma-Mixer auswählen. Wir befassen uns mit Rotorblattdesign, Drehmomentbalance und intelligenter Kapazitätsplanung. Sie erhalten klare Schritte für sichere Geräteentscheidungen.

Die Auswahl des richtigen Sigma-Mischers hängt von der Viskosität, dem Drehmoment und der Ausrichtung des Schaufeldesigns ab.

Durch die richtige Kapazitätsplanung wird eine Überlastung verhindert und die Chargenkonsistenz gewahrt.

Die hygienische Konstruktion gewährleistet die Einhaltung gesetzlicher Vorschriften und die Produktsicherheit.

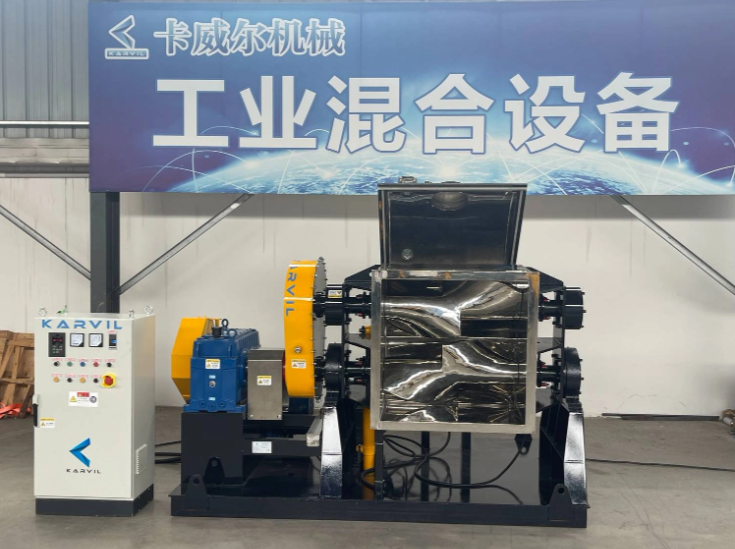

KARVIL Sigma-Mischersysteme bieten langlebige, energieeffiziente Lösungen für anspruchsvolle Branchen.

Richtige Designentscheidungen reduzieren Ausfallzeiten und verbessern den Gesamt-ROI.

Hohe Viskosität beschreibt Materialien, die der Bewegung unter angelegter Scherung widerstehen. Sie neigen dazu, sich wie halbfeste Stoffe zu verhalten und benötigen zur Verformung eine längere Kraft. Diese Materialien überschreiten oft 100.000 cP (Überprüfung erforderlich). Sie erzeugen bei der Verarbeitung Reibungswärme. Ein Sigma-Mischer bewältigt solche Bedingungen, indem er die Kraft gleichmäßig verteilt. Außerdem wird der Temperaturanstieg innerhalb sicherer Grenzen gehalten.

Die Rheologie bestimmt den Strömungswiderstand und die Scherreaktion. Es beeinflusst den Eingriff der Klingen und die Mischzeit. Eine schlechte Rheologieanpassung führt zu einer unvollständigen Dispersion. Durch ordnungsgemäße Tests werden die optimalen Anforderungen an die Blattgeometrie ermittelt. Es leitet auch die Anforderungen an die Motorlast. Ingenieure verlassen sich bei der Feinabstimmung der Sigma-Mixer-Architektur auf die Rheologie.

Scherkräfte brechen Materialklumpen auf und verteilen Partikel. Durch das Kneten werden Schichten methodisch gefaltet und komprimiert. Das Drehmoment sorgt für eine gleichmäßige Rotation der Klinge unter Widerstand. Ausgewogene Krafteinleitung verhindert mechanisches Versagen. Es stabilisiert auch die Mischqualität. Eine korrekte Kalibrierung schützt die Produktintegrität.

Lebensmittel: Teig, Kakaopaste, Karamell

Pharma: Gele, medizinische Salben

Chemikalien: Klebstoffe, Gummimischungen

Batterie: Schlammelektroden

| Industrieanwendung | Erforderliche | Mischerfunktion |

|---|---|---|

| Essen | Teig mischen | Sanftes Kneten |

| Chemikalie | Dichtstoffe | Hohes Drehmoment |

| Pharma | Cremes | Hygienische Struktur |

Die Rheologie verschiebt sich während der Mischzyklen.

Tangentiale Klingen sorgen für intensive Scherung und kräftiges Kneten. Sie eignen sich für Materialien mit extremer Widerstandsfähigkeit. Überlappende Klingen sorgen für einen gleichmäßigeren Druck und ein kontrolliertes Falten. Sie eignen sich gut für Cremes und halbweiche Pasten. Der Blatttyp beeinflusst den Drehmomentbedarf und die Zyklusdauer. Eine präzise Abstimmung gewährleistet eine stabile Mischung.

| Klingentyp | Ideale Verwendung | Scherstufe |

|---|---|---|

| Tangential | Gummi, Dichtstoffe | Hoch |

| Überlappend | Salben | Medium |

Die Motorleistung beeinflusst die Leistungsdauer. Ein hohes Drehmoment ist für die Stabilität der viskosen Last unerlässlich. Die Spitzengeschwindigkeit bestimmt Reibung und Wärmebildung. Das richtige Gleichgewicht verhindert eine Überhitzung. Außerdem bleiben die Materialeigenschaften erhalten. KARVIL Sigma-Mischer verwenden optimierte Drehmomentmotoren für eine präzise Ausgabe.

Eine starre Struktur absorbiert Vibrationsbelastungen. Verstärkte Rahmen sorgen für ein ausgewogenes Betriebsgleichgewicht. Stabiles Gehäuse verlängert die Lebensdauer. Es reduziert strukturelle Verformungen. KARVIL-Geräte verwenden robuste Rahmen für eine lange Lebensdauer.

Kontrolliertes Volumen sorgt für optimalen Klingenkontakt. Eine Überfüllung schränkt den Materialfluss ein. Bei Unterfüllung entstehen Rutschzonen. Der ideale Bereich hält das Druckgleichgewicht aufrecht. Außerdem wird eine Überlastung der Ausrüstung vermieden.

Die Tragfähigkeit muss zum Widerstandstyp passen. Sollte Spitzendrehmomentdauer unterstützen. Das Testen verhindert abrupte Strömungsabrisse. KARVIL bietet maßgeschneiderte Ladungstechnik.

Empfindliche Polymere zersetzen sich unter Hitzebelastung. Durch die richtige Wärmekontrolle bleibt die Formulierung erhalten. Ummantelte Mulden reduzieren den Reibungsaufbau. Es verbessert auch die Produktkonsistenz. Drehmomentkurven vor dem Kauf anfordern.

W-förmige Designs sorgen für einen gleichmäßigen Materialfluss. Sie unterstützen die Blattflugbahn und den Oberflächenkontakt. Es minimiert Retentionszonen. Es erhöht die Kneteffizienz. Diese Struktur verbessert die Zirkulationskontrolle, reduziert Materialansammlungen an den Kammerwänden und sorgt für eine gleichmäßige Druckverteilung, sodass Bediener eine gleichmäßigere Mischung, höhere Produktivität und zuverlässigere Verarbeitungsergebnisse erzielen können.

Getriebesysteme steigern die Langlebigkeit. Kupplungen erleichtern den Lastübergang bei Stößen. Hochleistungsmotoren vertragen hohe Belastungen. KARVIL-Mischer integrieren robuste Antriebsbaugruppen für Zuverlässigkeit. Diese verstärkten Komponenten verbessern die Betriebsstabilität, reduzieren Vibrationseinflüsse und unterstützen eine kontinuierliche Leistung, was längere Wartungsintervalle und eine zuverlässige Produktionseffizienz bei hochviskosen Produkten ermöglicht.

Jacken ermöglichen Heiz- oder Kühlflüssigkeitskreisläufe. Sie stabilisieren die Verarbeitungstemperatur. Es vermeidet Überhitzungsvorfälle. Es sichert sensible Chargen. Diese Temperaturkontrolle schützt Formulierungen vor Zersetzung, sorgt für eine gleichbleibende Viskosität und verbessert die Gesamtgleichmäßigkeit des Produkts, insbesondere bei längeren Mischzyklen und präzisen industriellen Testvorgängen.

Niedrige Geschwindigkeit reduziert Lufteinschlüsse. Hohes Drehmoment versorgt dichte Lasten. Es optimiert die Mischungsqualität. Es sorgt für Gleichmäßigkeit im Inneren. Eine stabile Geschwindigkeit verbessert die Chargenkonsistenz. Dieser ausgewogene Vorgang fördert eine glattere Textur, begrenzt die Schaumbildung, unterstützt eine genaue Verteilung der Zutaten und verbessert die allgemeine Prozesszuverlässigkeit für anspruchsvolle Produktionsaufgaben mit hoher Viskosität.

Die Nennwerte unterscheiden sich von der effektiven Leistung. Das tatsächliche Volumen muss den Spannungsspielraum berücksichtigen. Es verhindert Zyklusstörungen. Es fördert eine stabile Leistung. Eine ordnungsgemäße Kapazitätsplanung reduziert außerdem die Motorbelastung, verbessert die Drehmomentkonsistenz und unterstützt reibungslosere Chargenübergänge. Dadurch können Produktionsteams eine zuverlässige Ausgabequalität aufrechterhalten und unerwartete Abschaltungen bei hochviskosen Mischvorgängen vermeiden.

Die schrittweise Skalierung gewährleistet eine vorhersehbare Ausgabe. Die Überwachung des Energieverbrauchs vermeidet Überlastausfälle. KARVIL bietet skalierbare Systemoptionen für Wachstum. Dieser Ansatz verbessert die Prozessflexibilität, kontrolliert Betriebsrisiken und ermöglicht es Herstellern, die Produktionskapazität zu erweitern, ohne bei steigenden Arbeitsbelastungen Einbußen bei Effizienz, Stabilität oder langfristiger Gerätezuverlässigkeit hinnehmen zu müssen.

Halten Sie den idealen Füllstand ein

Überprüfen Sie den Klingenabstand

Zyklusdauer anpassen

Vermeiden Sie eine maximale Befüllung während Pilotläufen.

Edelstahl sorgt für Korrosionsbeständigkeit. Es eignet sich für die Produktion in Lebensmittelqualität. Kohlenstoffstahl kostet weniger, erfordert jedoch einen Beschichtungsschutz. KARVIL bietet beide Optionen in zertifizierter Qualität. Diese Materialauswahl unterstützt die langfristige Haltbarkeit, verbessert die Hygienestandards und hilft Herstellern, die Kosten zu kontrollieren und gleichzeitig die strukturelle Festigkeit und die Einhaltung gesetzlicher Vorschriften in anspruchsvollen Verarbeitungsumgebungen mit hoher Viskosität und im kontinuierlichen Produktionsbetrieb aufrechtzuerhalten.

GMP-Konformität gewährleistet Hygienesicherheit. Glatte Oberflächen verbessern die Reinigung. Es besteht Inspektionsaudits. Dieser Designansatz reduziert Kontaminationsrisiken, vereinfacht die routinemäßige Wartung und unterstützt eine zuverlässige Prozessvalidierung, sodass Anlagen strenge Industriestandards erfüllen und gleichzeitig die Produktintegrität schützen und eine gleichbleibende Leistung in sensiblen Produktionsbereichen aufrechterhalten können.

Chemikalien schädigen unbehandelte Oberflächen. Schützende Legierungsbeschichtungen verhindern eine Verschlechterung. KARVIL-Systeme verwenden fortschrittliche Korrosionsschutzschilde. Diese Schutzmaßnahmen verlängern die Lebensdauer der Geräte, reduzieren die Reparaturhäufigkeit und erhöhen die Betriebssicherheit, während sie gleichzeitig eine stabile Leistung unter aggressiver Chemikalieneinwirkung und rauen industriellen Verarbeitungsbedingungen über längere Produktionszyklen hinweg gewährleisten.

Abnehmbare Deckel reduzieren Ausfallzeiten. Polierte Innenteile verbessern die Hygiene. Es unterstützt schnelle Waschzyklen.

| Konstruktionstyp | Anwendung | Haltbarkeitsfaktor |

|---|---|---|

| 316L Edelstahl | Pharma | Hoch |

| Kohlenstoffstahl | Chemikalien | Mäßig |

Compliance stärkt das Vertrauen der Käufer.

Die hydraulische Neigung gewährleistet eine vollständige Übergabe. Es verarbeitet große Chargen. Es minimiert Restmüll. KARVIL entwickelt reibungslose hydraulische Entlademechanismen. Dieses System verbessert die Entladegeschwindigkeit, reduziert manuelle Eingriffe und sorgt für sauberere Arbeitsbereiche, während es gleichzeitig eine gleichmäßige Chargenentnahme, einen sichereren Betrieb und eine effiziente Materialflusskontrolle bei Produktionszyklen mit hoher Auslastung unterstützt.

Schneckensysteme ermöglichen einen gleichmäßigen Ausgangsfluss. Sie eignen sich für automatisierte Produktionslinien. Es verkürzt die Bearbeitungszeit. Diese kontrollierte Entladung unterstützt die kontinuierliche Verarbeitung, begrenzt das Verschütten von Produkten und verbessert die Arbeitsabläufe. Dadurch können Bediener in anspruchsvollen Fertigungsumgebungen einen stabilen Durchsatz, einen geringeren Arbeitsaufwand und eine verbesserte Produktionsgenauigkeit erzielen.

Der Ventilausgang eignet sich gut für halbflüssige Verbindungen. Es reduziert das Expositions- und Kontaminationsrisiko. Wählen Sie den Entladungstyp je nach Grundriss. Die richtige Auswahl verbessert die Hygienekontrolle, vereinfacht Reinigungsverfahren und unterstützt eine sicherere Materialhandhabung, während gleichzeitig die Layouteffizienz verbessert und Kreuzkontaminationsprobleme in regulierten Produktionszonen reduziert werden.

Günstigere Modelle erhöhen den Energieverlust. Hochwertige Ausstattung sorgt für Langlebigkeit. KARVIL Sigma-Mischer sorgen über die gesamte Lebensdauer für erhebliche Kosteneinsparungen. Sie reduzieren unerwartete Ausfallzeiten, unterstützen eine stabile Produktion und verringern die Wartungshäufigkeit und helfen Werken so, eine vorhersehbare Budgetierung, eine höhere Kapitalrendite und eine reibungslosere Produktionsplanung bei unterschiedlichen Chargenvolumina in jedem Zyklus zu erreichen.

Der Verbrauch liegt zwischen 45 und 75 kW/m³ (Überprüfung erforderlich). Effizientes Drehmoment verringert die Energieverschwendung. Es stabilisiert die Strombelastung. Diese kontrollierte Effizienz verbessert die Nachhaltigkeit, begrenzt unnötige Wärmeentwicklung, schützt empfindliche Formulierungen und unterstützt Compliance-Ziele, während die Betriebsleistung bei kontinuierlichen täglichen Produktionsläufen innerhalb optimaler Stromverbrauchsgrenzen gehalten wird.

Geplante Inspektionen verhindern Ausfälle. Durch die richtige Schmierung werden Bauteile geschont. KARVIL bietet robuste Ersatzteillösungen zur Vereinfachung. Regelmäßige Wartungsplanung erhöht die Sicherheit, verlängert die Lebensdauer und sorgt für eine gleichbleibende Leistung unter Hochlastbedingungen. Dadurch können Teams das Risiko von Störungen minimieren, die Effizienz der Arbeitsabläufe optimieren und die Zuverlässigkeitsstandards der Geräte einhalten.

| Standardmischer | KARVIL Sigma- | Mischer |

|---|---|---|

| Ausfallzeit | Hoch | Niedrig |

| Ausgangsstabilität | Medium | Hoch |

| ROI | Durchschnitt | Stark |

Die Wahl des richtigen Sigma-Mischers erfordert eine klare Abstimmung zwischen Materialanforderungen und technischer Präzision. Wir überprüfen das Drehmomentgleichgewicht und die Geschwindigkeitskontrolle, um eine zuverlässige Verarbeitungsleistung sicherzustellen. Wir bestätigen die Viskosität, passen das Klingendesign an und validieren das Drehmoment, um eine stabile, effiziente Leistung sicherzustellen. Dieser Ansatz unterstützt eine konsistente Produktion und einen langfristigen Produktionswert. Eine schlechte Auswahl führt zu Ausfallzeiten und steigenden Kosten, aber KARVIL Sigma Mixer-Lösungen bieten dauerhafte, hochwertige Zuverlässigkeit. Sie bieten kompetente Unterstützung und maßgeschneiderte Konfigurationen für anspruchsvolle Produktionsumgebungen mit hoher Viskosität.

A: Ein Sigma-Mischer mischt dichte, klebrige Verbindungen mit hohem Drehmoment und kontrolliertem Kneten, um eine gleichmäßige Textur und einen stabilen Fluss zu gewährleisten.

A: Passen Sie den Klingentyp, den Drehmomentbereich und die Kapazität an die Materialviskosität an, um eine zuverlässige Leistung des Sigma-Mischers und kürzere Ausfallzeiten zu gewährleisten.

A: Ein Sigma-Mischer sorgt für eine niedrige Geschwindigkeit und ein hohes Drehmoment, wodurch eine Überhitzung verhindert und die Konsistenz bei schwer zu mischenden Chargen verbessert wird.

A: Kapazität, Motorleistung, Heizfunktionen und Haltbarkeit beeinflussen den Preis des Sigma Mixers und die langfristigen Betriebseinsparungen.

A: Überprüfen Sie Füllvolumen, Klingenspiel und Drehmomenteinstellungen, um einen reibungslosen Betrieb des Sigma-Mischers wiederherzustellen und tote Zonen zu beseitigen.

A: Ja, das hygienische Design und die Edelstahlkonstruktion machen Sigma-Mischer ideal für regulierte Produktionsumgebungen.

A: Es verkürzt die Mischzyklen, verringert die Energieverschwendung und sorgt für eine gleichbleibende Ausgabequalität.

Karvil verfügt über ein professionelles technisches Team, das sich der Forschung, Design und Herstellung von Sigma -Mixern und Ribbon -Blendern widmet . Unsere Ausrüstung wurde bereits in über 50 Länder und verschiedene Branchen weltweit verkauft.