Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2025-10-30 Herkunft:Powered

Das Mischen viskoser Materialien kann eine Herausforderung sein, aber Sigma-Blade-Mischer bieten eine Lösung. Diese Mischer sind für den effizienten Umgang mit zähen, klebrigen Substanzen konzipiert. Die Wahl des richtigen Mixers ist in Branchen wie der Lebensmittel-, Pharma- und Chemieindustrie von entscheidender Bedeutung. In diesem Beitrag erfahren Sie, wie Sie den perfekten Sigma-Klingenmischer für Ihre Anforderungen auswählen und so optimale Leistung und Produktqualität gewährleisten.

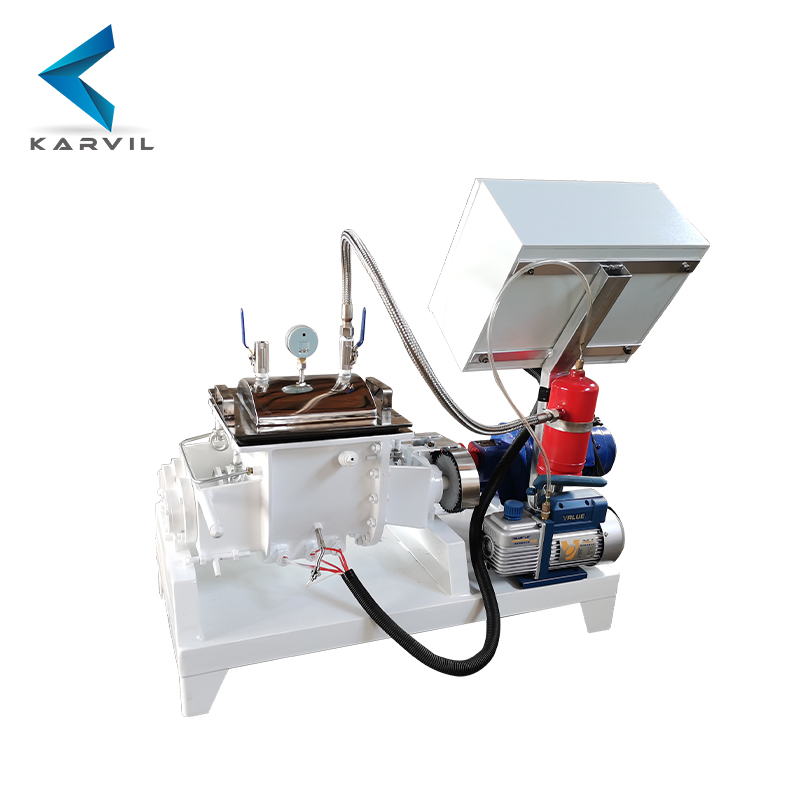

Ein Sigma-Schaufelmischer ist ein spezieller Industriemischer, der hauptsächlich zum Mischen von viskosen und klebrigen Materialien entwickelt wurde. Es verfügt über zwei große, robuste Klingen in Form des griechischen Buchstabens Sigma (Σ). Diese Klingen rotieren in einer Mulde aufeinander zu und kneten und falten das Material gründlich. Dieses Design macht ihn ideal zum Mischen dicker Substanzen, mit denen andere Mischer Schwierigkeiten haben.

Zwei Sigma-förmige Klingen: Diese Klingen drehen sich gegenläufig, um einen starken Scher- und Kneteffekt zu erzeugen.

W-förmiger Trog: Die Schaufeln bewegen sich in diesem Trog, der oft mit einem Mantel zum Heizen oder Kühlen versehen ist.

Antriebssystem: Leistungsstarke Motoren liefern das Drehmoment, das zum Mischen dichter Materialien erforderlich ist.

Rahmen und Gehäuse: Normalerweise aus Edelstahl gefertigt, um Haltbarkeit und Hygiene zu gewährleisten.

Austragsmechanismus: Optionen wie hydraulische Kippung oder Schneckenaustrag helfen dabei, den Mischer effizient zu entleeren.

Die Klingen sind auf Wellen montiert und drehen sich in entgegengesetzte Richtungen, wobei sie das Material von den Trogwänden abstreifen und so dafür sorgen, dass beim Mischen keine toten Zonen entstehen. Die Form und das Schaufeldesign des Trogs arbeiten zusammen, um die Mischeffizienz zu maximieren.

Sigma-Mischer arbeiten durch Kneten, Scheren und Falten von Materialien. Die beiden Flügel rotieren mit geringer Geschwindigkeit aufeinander zu, erzeugen aber ein hohes Drehmoment. Dadurch wird das Material gezwungen, sich kontinuierlich zwischen den Schaufeln und den Trogwänden zu bewegen. Durch die intensive mechanische Wirkung werden Klumpen zerkleinert, die Zutaten gleichmäßig verteilt und eine homogene Mischung entsteht.

Der Trogmantel ermöglicht eine Temperaturregelung durch die Zirkulation von Heiz- oder Kühlflüssigkeiten. Diese Funktion hilft bei der Verarbeitung temperaturempfindlicher Materialien, indem optimale Bedingungen während des Mischens aufrechterhalten werden.

Die langsame Geschwindigkeit der Klingen minimiert die Wärmeentwicklung durch Reibung, was für hitzeempfindliche Produkte von entscheidender Bedeutung ist. Das Design reduziert außerdem den Lufteinschluss, was beim Mischen von Materialien wichtig ist, die dicht oder luftfrei bleiben müssen.

Sigma-Schaufelmischer sind in vielen Branchen unverzichtbar, in denen dicke, klebrige Materialien üblich sind. Die Lebensmittelindustrie verwendet sie für Teige, Kaugummis und Pasten. Pharmaunternehmen verlassen sich darauf, Salben, Cremes und Gele zu mischen. In der Chemiebranche werden Sigma-Mischer für Klebstoffe, Dichtstoffe, Gummimischungen und Graphitpasten eingesetzt. Auch Kosmetikhersteller profitieren von der Fähigkeit, viskose Cremes und Lotionen zu verarbeiten. Ihr robustes Design eignet sich für Materialien, die für Standardmischer zu hart sind.

Bei der Lebensmittelproduktion kneten Sigma-Mischer den Teig und vermischen die Zutaten gleichmäßig und sorgen so für eine gleichbleibende Textur und Qualität. Bei Arzneimitteln mischen sie Wirkstoffe mit Trägerstoffen, um gleichmäßige Salben und Gele herzustellen, was für die Dosierungsgenauigkeit und Produktsicherheit von entscheidender Bedeutung ist. Chemiehersteller verwenden Sigma-Mischer zum Mischen von Kleb- und Dichtstoffen, die gründlich gemischt werden müssen, um die gewünschten Klebeeigenschaften zu erzielen. Dank ihrer ummantelten Tröge, die ein Erhitzen oder Kühlen während des Mischens ermöglichen, verarbeiten diese Mischer auch temperaturempfindliche Materialien.

Sigma-Mischer sorgen durch Kneten und Scheren viskoser Materialien für eine gründliche, gleichmäßige Mischung. Ihre langsame, kraftvolle Klingenbewegung verhindert den Lufteinschluss, was für dichte Produkte von entscheidender Bedeutung ist. Die Klingen kratzen an den Trogwänden, beseitigen tote Zonen und sorgen dafür, dass sich alle Partikel gut vermischen. Dieses gleichmäßige Mischen verbessert die Produktqualität, Textur und Leistung. Für Branchen mit strengen Qualitätsstandards – wie die Lebensmittel- und Pharmaindustrie – ist diese Zuverlässigkeit von entscheidender Bedeutung. Dadurch werden Abweichungen von Charge zu Charge minimiert und Abfall reduziert.

Tipp: Priorisieren Sie bei der Auswahl eines Sigma-Mischers Modelle, die für die spezifischen Materialien Ihrer Branche entwickelt wurden, um eine gleichbleibende Produktqualität und eine effiziente Verarbeitung zu gewährleisten.

Bei der Auswahl eines Sigma-Schaufelmixers spielt die Viskosität eine große Rolle. Für dickere Materialien wie Klebstoffe oder Gummimischungen sind robuste Mischer erforderlich. Die Messer und das Antriebssystem müssen schwere Lasten ohne Belastung bewältigen. Wenn der Mixer nicht stark genug ist, kann er schnell blockieren oder verschleißen. Bei Materialien mit niedrigerer Viskosität kann eine geringere Leistung ausreichen, bei hochviskosen Substanzen ist jedoch eine robuste Konstruktion von entscheidender Bedeutung. Wenn Sie den Viskositätsbereich Ihres Materials kennen, können Sie sicherstellen, dass der Mischer effektiv kneten und scheren kann.

Nicht alle Sigma-Klingen sind gleich. Die klassische Sigma-Form eignet sich hervorragend zum Kneten und Falten und ist ideal für Teig, Pasten und dicke Cremes. Für spezielle Aufgaben gibt es jedoch auch andere Klingenausführungen:

Dispergierklingen: Diese Klingen helfen dabei, Partikel aufzubrechen und Zusatzstoffe gleichmäßig zu verteilen.

Schredderklingen: Nützlich zum Durchschneiden von faserigen oder klumpigen Materialien.

Benutzerdefinierte Profile: Einige Mixer bieten maßgeschneiderte Klingenformen, um das Mischen für einzigartige Rezepte zu optimieren.

Die Wahl des richtigen Klingendesigns hängt von der Textur Ihres Produkts und den Mischzielen ab. Beispielsweise könnte eine pharmazeutische Creme eine Dispersionsklinge erfordern, um eine gleichmäßige Konsistenz zu gewährleisten, während Gummimischungen für starkes Kneten von Standard-Sigma-Klingen profitieren.

Leistungsstarke Motoren sorgen dafür, dass der Mixer auch bei hoher Belastung reibungslos läuft. Hochviskose Materialien erfordern eher ein hohes Drehmoment als eine hohe Drehzahl. Sigma-Mischer arbeiten normalerweise mit niedrigen Geschwindigkeiten, um eine Überhitzung zu verhindern und den Lufteinschluss zu reduzieren. Der Motor muss genügend Drehmoment liefern, um dicke Materialien ohne Abwürgen zu bewegen.

Wichtig ist auch die Geschwindigkeitskontrolle. Antriebe mit variabler Geschwindigkeit ermöglichen es dem Bediener, die Mischintensität je nach Chargenstadium anzupassen. Wenn Sie langsam starten, können Sie die Zutaten sanft einarbeiten, während ein höheres Drehmoment hartnäckige Klumpen knetet.

Zusammenfassend lässt sich sagen, dass die Nennleistung, das Drehmoment und der Drehzahlbereich des Motors mit der Viskosität und Chargengröße Ihres Materials übereinstimmen müssen. Bei unterdimensionierten Motoren besteht die Gefahr von Schäden und ungleichmäßiger Mischung, während bei überdimensionierten Motoren Energie verschwendet wird.

Die Wahl der richtigen Kapazität für Ihren Sigma-Blade-Mischer ist der Schlüssel zu einer effizienten Produktion. Der Mixer sollte Ihre typische Chargengröße bequem verarbeiten und gleichzeitig etwas mehr Platz bieten. Ein zu kleiner Mischer bedeutet häufige Chargenverarbeitung, was zu erhöhten Ausfallzeiten und Arbeitsaufwand führt. Ein zu großer Mischer kann zu ineffizientem Mischen und höherem Energieverbrauch führen.

Berücksichtigen Sie Ihr durchschnittliches Chargenvolumen und den Spitzenproduktionsbedarf. Wenn Sie beispielsweise normalerweise 200 Liter pro Charge mischen, aber manchmal 250 Liter benötigen, wählen Sie einen Mischer mit einer Kapazität von mindestens 250 Litern. Dies bietet Flexibilität ohne Einbußen bei der Effizienz.

Denken Sie auch an zukünftiges Wachstum. Wenn Sie sich jetzt für eine etwas größere Kapazität entscheiden, können Sie später Kosten sparen, wenn die Produktion steigt. Vermeiden Sie jedoch eine übermäßige Überdimensionierung, da dies die Mischqualität beeinträchtigen und Ressourcen verschwenden kann.

Die Mischeffizienz hängt vom Verhältnis zwischen Chargenvolumen und Mischergröße ab. Ein Mischer, der nahezu voll ausgelastet ist, mischt in der Regel gleichmäßiger und schneller. Wenn die Kapazität zu weit unterschritten wird, kann dies zu einer schlechten Verteilung der Zutaten oder längeren Mischzeiten führen.

Sigma-Klingenmischer basieren darauf, dass die Klingen das Material kneten und falten. Wenn die Charge zu klein ist, greifen die Messer möglicherweise nicht richtig in das Material ein, wodurch tote Zonen entstehen. Umgekehrt schränkt eine Überfüllung die Messerbewegung ein und belastet den Motor.

Streben Sie ein Chargenvolumen an, das etwa 60 % bis 80 % der Arbeitskapazität des Mischers ausfüllt. Dieser Bereich gleicht gründliches Mischen und Motorlast aus. Bei klebrigen oder sehr viskosen Materialien trägt ein Wert von näher an 80 % dazu bei, dass die Klingen einen guten Kontakt behalten.

Kapazität und Effizienz wirken sich direkt auf die Betriebskosten aus. Ein richtig dimensionierter Sigma-Mischer reduziert den Energieverbrauch, indem er eine Überlastung des Motors vermeidet. Außerdem werden die Arbeitskosten minimiert, da die Mischzeit verkürzt und der Bedarf an Wiederaufbereitungschargen verringert wird.

Die Energiekosten steigen, wenn Mischer ineffizient laufen, weil sie entweder zu wenig mischen oder mit übergroßen Ladungen zu kämpfen haben. Auch der Wartungsaufwand erhöht sich, wenn der Motor oder die Messer einer übermäßigen Belastung durch ungeeignete Losgrößen ausgesetzt sind.

Effiziente Mischer steigern den Durchsatz und ermöglichen mehr Chargen pro Schicht ohne Qualitätseinbußen. Dies verbessert die Gesamtproduktivität und Rentabilität der Anlage.

Tipp: Wählen Sie einen Sigma-Blade-Mischer mit einer Arbeitskapazität, die Ihrer typischen Chargengröße entspricht und Raum für Flexibilität lässt, um die Mischeffizienz zu maximieren und Energie- und Arbeitskosten zu senken.

Edelstahl ist das bevorzugte Material für Sigma-Klingenmischer, insbesondere in der Lebensmittel-, Pharma- und Chemieindustrie. Es bietet eine hervorragende Korrosionsbeständigkeit und verhindert, dass Rost oder Verunreinigungen Ihr Produkt beeinträchtigen. Seine glatte Oberfläche verhindert Bakterienwachstum und trägt so zur Einhaltung strenger Hygienestandards bei. Darüber hinaus ist Edelstahl langlebig und hält den mechanischen Belastungen beim Mischen viskoser Materialien stand. Die Wahl eines Mixers aus hochwertigem Edelstahl gewährleistet langfristige Zuverlässigkeit und die Einhaltung der Branchenvorschriften.

Die schnelle und gründliche Reinigung von Sigma-Blade-Mischern ist entscheidend, um Kreuzkontaminationen und Ausfallzeiten zu vermeiden. Viele Mischer verfügen über polierte Innenräume mit abgerundeten Ecken und glatten Schweißnähten, die Materialansammlungen verhindern. Einige Modelle verfügen über abnehmbare Klingen oder Mulden, die den Zugang zum Reinigen erleichtern. Automatisierte Reinigungsoptionen wie Clean-In-Place (CIP)-Systeme reduzieren den Arbeitsaufwand weiter und verbessern die Hygiene. Die Priorisierung leicht zu reinigender Designs trägt zur Aufrechterhaltung der Produktreinheit bei und beschleunigt die Produktionszyklen.

Überprüfen Sie die Messer und Mulden regelmäßig auf Verschleiß oder Beschädigung.

Schmieren Sie Lager und bewegliche Teile gemäß den Empfehlungen des Herstellers.

Überprüfen Sie Dichtungen und Dichtungen, um Undichtigkeiten oder Verunreinigungen zu verhindern.

Überwachung von Motor und Antriebssystem auf ungewöhnliche Geräusche oder Vibrationen.

Gründliche Reinigung nach jeder Charge, insbesondere bei Produktwechsel.

Durch die Planung vorbeugender Wartung werden unerwartete Ausfälle und kostspielige Reparaturen reduziert. Führen Sie detaillierte Aufzeichnungen über Wartungsaktivitäten, um die Mischerleistung zu verfolgen und wiederkehrende Probleme zu identifizieren.

Einige Sigma-Klingenmischer sind mit Vakuumsystemen ausgestattet. Diese Funktion entfernt während des Betriebs Luft aus der Mischkammer. Dies ist von entscheidender Bedeutung, wenn mit luftempfindlichen Materialien oder Formulierungen gearbeitet wird, die einen minimalen Lufteinschluss erfordern. Durch das Entfernen der Luft werden Oxidation, Feuchtigkeitsverunreinigungen oder unerwünschte Blasen im Endprodukt verhindert. Beispielsweise erfordern pharmazeutische Cremes oder Klebstoffe häufig ein Vakuummischen, um Reinheit und Konsistenz aufrechtzuerhalten. Das Vakuum hilft auch dabei, die Mischung zu entgasen, wodurch Textur und Stabilität verbessert werden.

Vakuumfähige Mixer verfügen in der Regel über luftdichte Verschlüsse und verstärkte Deckel. Sie werden an Vakuumpumpen angeschlossen, die den nötigen Druckunterschied erzeugen. Bediener können das Vakuumniveau entsprechend den spezifischen Materialanforderungen steuern. Diese Funktion verbessert die Produktqualität, insbesondere bei empfindlichen oder reaktiven Formulierungen.

Beim Mischen viskoser Materialien ist die Temperaturkontrolle von entscheidender Bedeutung. Viele Sigma-Blade-Mischer verfügen über ummantelte Tröge, die die Zirkulation von Heiz- oder Kühlflüssigkeiten in der Mischkammer ermöglichen. Dadurch bleibt das Material während des gesamten Prozesses auf einer konstanten Temperatur.

Heizoptionen tragen dazu bei, dicke oder feste Rohstoffe weicher zu machen, sodass sie sich leichter mischen lassen. Beispielsweise schmelzen Wachse oder bestimmte Polymere bei Erwärmung besser. Kontrolliertes Erhitzen verhindert eine Überhitzung, die empfindliche Zutaten verderben könnte.

Ebenso wichtig ist die Kühlung bei hitzeempfindlichen Produkten. Es verhindert Temperaturspitzen, die durch Reibung beim Mischen entstehen. Beispielsweise behalten Lebensmittelpasten oder pharmazeutische Salben bei richtiger Kühlung ihre Stabilität und Wirksamkeit.

Einige Mischer bieten auch fortschrittliche Temperaturkontrollsysteme mit Sensoren und automatischen Anpassungen. Diese halten präzise Temperaturbereiche aufrecht und verbessern so die Prozesswiederholbarkeit und Produktqualität.

Der effiziente Austrag gemischter Materialien ist für Produktivität und Sauberkeit von entscheidender Bedeutung. Sigma-Schaufelmischer bieten mehrere Austragsmöglichkeiten:

Hydraulische Kippung: Der gesamte Mischtrog lässt sich kippen, um die Mischung auszuschütten. Diese Methode ist schnell und ermöglicht eine vollständige Entleerung, wodurch Abfall reduziert wird. Es ist ideal für klebrige oder schwere Materialien, die nicht leicht fließen.

Schneckenaustrag: Eine Förderschnecke befördert das Material aus dem Trog. Diese Option bietet kontrollierte Entladungsraten, nützlich für kontinuierliche oder halbkontinuierliche Prozesse. Es trägt auch dazu bei, die Belastung durch Luft oder Schadstoffe zu minimieren.

Bodenaustragsventile: Einige Mischer verfügen über Ventile am Trogboden, um Materialien durch Schwerkraft freizusetzen. Diese sind einfach und effektiv für freifließende Pasten oder Gele.

Die Wahl des richtigen Austragsmechanismus hängt von den Materialeigenschaften und dem Produktionsablauf ab. Beispielsweise eignet sich die hydraulische Kippung gut für dicke Teige, während der Schneckenaustrag für Produktionslinien für Klebstoffe geeignet ist.

Bevor Sie einen Sigma-Blade-Mischer installieren, prüfen Sie sorgfältig den verfügbaren Platz in Ihrer Einrichtung. Aufgrund ihrer Troggröße, ihres Motors und ihres Rahmens benötigen diese Mischer häufig eine große Stellfläche. Stellen Sie sicher, dass genügend Platz nicht nur für den Mischer selbst, sondern auch für den Zugang des Bedieners sowie für Wartungs- und Reinigungsaktivitäten vorhanden ist.

Messen Sie den Bereich aus, in dem Sie den Mischer aufstellen möchten, und berücksichtigen Sie dabei den Höhenabstand zum Laden von Materialien und zum Entleeren. Denken Sie daran, Platz für alle gesetzlich vorgeschriebenen Schutzvorrichtungen oder Umzäunungen einzuplanen.

Wenn Sie im Voraus ausreichend Platz einplanen, können Sie später kostspielige Umzüge oder Änderungen vermeiden. Es unterstützt außerdem eine reibungslose Workflow-Integration und verhindert so Engpässe in Ihrer Produktionslinie.

Sigma-Schaufelmischer arbeiten selten alleine. Sie werden häufig von Zusatzgeräten begleitet, darunter:

Zuführungen und Trichter: Zum effizienten Laden von Rohstoffen.

Förderer oder Pumpen: Zum Transport gemischter Materialien zum nächsten Prozess.

Bedienfelder: Zur Bedienung von Mischergeschwindigkeit, Temperatur und Vakuum.

Staubsammel- oder Lüftungssysteme: Zur Beseitigung von Partikeln oder Dämpfen in der Luft.

Berücksichtigen Sie bei der Planung Ihrer Installation den Platzbedarf dieser Komponenten. Ihre Platzierung sollte einen einfachen Zugang für Bedienung und Wartung ermöglichen, ohne den Mischerbereich zu überfüllen.

Berücksichtigen Sie auch Versorgungsanschlüsse wie Stromversorgung, Druckluft, Wasserleitungen zur Kühlung und Vakuumpumpen. Die richtige Verlegung und Platzzuteilung für diese Versorgungseinrichtungen gewährleistet eine zuverlässige Mischerleistung.

Die ordnungsgemäße Installation ist der Schlüssel zur Erzielung bester Ergebnisse mit Ihrem Sigma-Schaufelmixer. Befolgen Sie diese Tipps:

Nivellieren Sie den Mixer: Stellen Sie sicher, dass der Mixer vollkommen eben steht, um ungleichmäßiges Mischen oder mechanische Belastungen zu vermeiden.

Sichere Montage: Verankern Sie den Mischer fest am Boden oder auf der Plattform, um Vibrationen und Geräusche zu minimieren.

Sorgen Sie für ausreichend Freiraum: Halten Sie die empfohlenen Abstände rund um den Mischer ein, damit sich die Messer bewegen, reinigen und warten lassen.

Installation gemäß Herstellerrichtlinien: Befolgen Sie alle Anweisungen für elektrische, hydraulische und pneumatische Anschlüsse.

Testlauf vor dem vollständigen Betrieb: Führen Sie Probeläufe durch, um die ordnungsgemäße Rotation des Messers, die Motorlast und die Austragsfunktion zu überprüfen.

Planen Sie zukünftige Erweiterungen: Wenn möglich, planen Sie den Installationsraum für die spätere Unterbringung größerer Mischer oder zusätzlicher Geräte ein.

Sigma-Klingemischer sind unverzichtbar für Branchen, die mit viskosen Materialien wie Teig, Klebstoffen und Cremes arbeiten. Sie bieten effizientes Mischen durch ihr einzigartiges Klingendesign und ihre Temperaturkontrollfunktionen. Berücksichtigen Sie bei der Auswahl des richtigen Mischers die Materialviskosität, das Schaufeldesign und die Kapazität, um eine optimale Leistung zu erzielen. Es ist wichtig, mit Experten zusammenzuarbeiten, um Hilfe bei der Auswahl der richtigen Ausrüstung zu erhalten. Unternehmen wie Karvil bieten hochwertige Mischer an, die eine gleichbleibende Produktqualität und Effizienz gewährleisten und wertvolle Lösungen für industrielle Mischanforderungen bieten.

A: Ein Sigma-Klingenmischer wird in verschiedenen Branchen zum Mischen von viskosen und klebrigen Materialien wie Teig, Pasten und Klebstoffen verwendet.

A: Sigma-Klingenmischer sind aufgrund ihrer kraftvollen Knetwirkung und der Fähigkeit, hohe Drehmomentanforderungen zu bewältigen, ideal für viskose Materialien.

A: Die Kosten eines Sigma-Blade-Mischers hängen von Faktoren wie Kapazität, erweiterten Funktionen und Materialkonstruktion ab.

Karvil verfügt über ein professionelles technisches Team, das sich der Forschung, Design und Herstellung von Sigma -Mixern und Ribbon -Blendern widmet . Unsere Ausrüstung wurde bereits in über 50 Länder und verschiedene Branchen weltweit verkauft.